Proceso de granulación mixta de sinterización (2)

Proceso de granulación mixta de sinterización (2)

Proceso de granulación mixta HPS

La sinterización de pellets mixtos HPS pertenece al proceso de sinterización de pellets pequeños, que consiste en mezclar polvo de mineral de hierro, mineral devuelto, fundente y combustible con agua para hacer pequeñas bolas con un diámetro de 5-10 mm, envolver una cierta proporción de combustible sólido en la superficie de las bolitas, y luego sinterizar. En comparación con el método de sinterización común, el método de sinterización de gránulos pequeños ha aumentado los vínculos del proceso de fortalecer la granulación y hacer rodar el carbón pulverizado hacia afuera.

La granulación intensificada consiste en agregar un granulador de disco entre la primera y la segunda mezcla para convertir la mezcla en pequeñas bolas de 5-10 mm. La adición de combustible es agregar 20% -30% de carbón pulverizado interno en la cámara de dosificación. Después de la granulación, se agrega 70% -80% de carbón pulverizado externo. El carbón de mezcla exterior envuelto en la superficie del pellet puede cambiar las condiciones de combustión del combustible durante la sinterización, mejorar la permeabilidad al aire de la capa de material, mejorar la capacidad de producción y reducir el consumo de combustible. El carbón de laminación tiene las siguientes dos funciones: una es hacer que el carbón pulverizado se adhiera de manera uniforme y firme a la superficie del pellet; La otra es suavizar la superficie del gránulo después de enrollarlo nuevamente durante un período de tiempo, mejorando aún más la permeabilidad al aire de la capa de material.

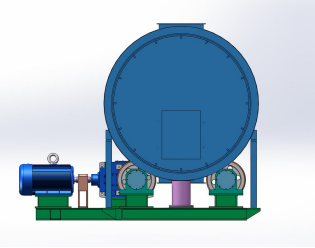

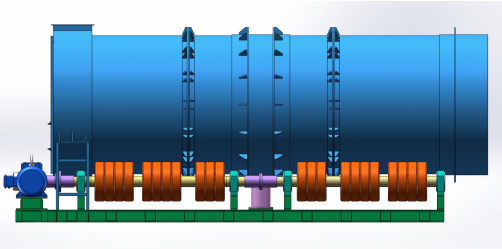

Proceso de granulación mixta MPS

MPS consiste en laminar 70% -80% de carbón pulverizado fuera de la última etapa de granulación de cilindros en el proceso de granulación mixta de cilindros de tres etapas. Primero, los materiales se mezclan preliminarmente, luego los materiales se granulan para formar pequeñas bolas y las pequeñas bolas preparadas se mezclan proporcionalmente con carbón pulverizado fino antes de entrar en la siguiente mezcla. La mezcla final es un rodillo de carbón, y el carbón pulverizado se envuelve en la superficie de la bola y se compacta. La mezcla terminada ingresa directamente a la máquina de sinterización. Este proceso tiene las siguientes características: mejorar la permeabilidad al aire de la capa de material, aumentar el espesor de la capa de material, mejorar la resistencia de sinterización, aumentar el coeficiente de utilización y reducir el consumo de combustible, etc.

Comparación de procesos de granulación mixtos

(1) Cuando la relación de sinterización o concentrado de mineral fino no es alta, el proceso de granulación mixta con mezclador cilíndrico de dos etapas puede cumplir con los requisitos de producción. Además, el mezclador de cilindros tiene una estructura simple y un funcionamiento fiable. Es una configuración común en plantas de sinterización domésticas.

(2) Para prolongar el tiempo de granulación, las grandes plantas de sinterización adoptan un proceso de granulación mixta de tres etapas, inicialmente utilizando un mezclador cilíndrico para mezclar los materiales de manera uniforme y, posteriormente, un granulador cilíndrico para cumplir con los requisitos de tiempo de granulación. En comparación con la granulación mixta de cilindros de dos etapas, la configuración de una etapa más de cilindros puede mejorar eficazmente la composición del tamaño de partícula de los materiales y reducir la proporción de materiales por debajo de 3 mm.

(3) Con la aplicación del mezclador intensivo en la sinterización, algunas fábricas utilizan un mezclador intensivo en lugar de un mezclador primario, y el granulador de cilindro todavía se usa en la etapa de granulación. El efecto de mezcla del mezclador intensivo es mejor, pero la frecuencia de revisión del mezclador intensivo es relativamente alta, por lo que en esta configuración de proceso, generalmente se debe considerar el proceso de derivación de materiales. Cuando se revisa el mezclador intensivo, los materiales no pasan por el mezclador intensivo sino que entran directamente en el siguiente mezclador. O bien, el mineral devuelto no ingresa al mezclador intensivo, sino que se agrega a la cinta transportadora de descarga del mezclador intensivo para evitar un desgaste excesivo de las palas del mezclador intensivo por el mineral devuelto, aumentando así la frecuencia de mantenimiento del intensivo mezclador.

(4) Bajo la condición de alta proporción de concentrado, la granulación mixta de dos etapas convencional no puede cumplir con los requisitos, y se necesitan medidas de granulación mejoradas para asegurar el efecto de granulación. Por lo tanto, en este caso, se puede adoptar el método de sinterización de bolas pequeñas para mejorar el efecto de granulación, como el proceso de granulación mixta HPS o el proceso de granulación mixta MPS. Los resultados muestran que cuando el tiempo de granulación es inferior a 8 min, el efecto de granulación de MPS es mejor que el de HPS, y su correspondiente velocidad de sinterización, coeficiente de utilización y resistencia a la caída de sinterización también son mejores.

Cuando el contenido de humedad de la granulación es del 7%, todos los índices de MPS superan a HPS. Ambos métodos pueden formar bien ácido férrico, pero el sinterizado sinterizado por MPS tiene un mayor contenido de ferrita de calcio, cristalización de ferrita de calcio perfecta e ideal, alta resistencia y buena reducibilidad. MPS se puede utilizar en lugar de HPS en la producción en fábrica. El efecto de granulación, la calidad de sinterización, la imagen de sinterización y las propiedades metalúrgicas de estas dos configuraciones de proceso son mejores que las de los métodos de sinterización convencionales. En estas dos configuraciones de proceso, también se puede utilizar un mezclador intensivo en lugar de un mezclador cilíndrico.