Planta Briquetadora Nibrasco

Planta Briquetadora Nibrasco

La planta de briquetas de Nibrasco se completó y puso en producción en agosto de 1978. Este artículo describirá el flujo del proceso de cada sección de la fábrica.

1. Las materias primas se almacenan y mezclan uniformemente

Debido a que el cambio de las propiedades de la materia prima tiene una gran influencia en la calidad de los productos terminados, el apilador y el recuperador deben usarse para mezclar el mineral de manera uniforme durante el almacenamiento de las materias primas en el depósito. La capacidad de almacenamiento del patio de almacenamiento de materia prima es de 300.000 toneladas.

2. Sonríe y concentrarte

El mineral en bruto se descarga automáticamente en los cuatro comederos de mineral en frente del molino de bolas por la cinta transportadora, luego se administra cuantitativamente mediante el alimentador de disco, y se agrega una cierta proporción de agua para ingresar al molino de bolas juntos para circuito cerrado húmedo. molienda. Cada molino de bolas está equipado con un hidrociclón. El polvo de mineral con un índice de cerebro de aproximadamente 1500 cm2 / g se alimenta al espesante con un desbordamiento con una concentración del 20%. La pulpa de mineral concentrada se alimenta al tanque de pulpa de mineral equipado con un mezclador ajustando su concentración a aproximadamente el 70% a través de una bomba con velocidad de rotación ajustable. A la salida del tanque de pulpa de mineral, se agrega agua automáticamente para diluir hasta aproximadamente el 65% y se envía a deshidratación.

3. Deshidratación y mezcla

La pulpa de mineral se deshidrata al vacío mediante 8 filtros de disco en varias series y se convierte en una torta de filtración con un contenido de agua de aproximadamente el 8%, que se envía a un tanque de almacenamiento para su almacenamiento. Se administra cuantitativamente mediante un alimentador de discos y luego se mezcla completamente con cal hidratada agregada según una cierta proporción en un potente mezclador y un mezclador de ruedas.

4. Briquetado

Para mejorar la calidad de las briquetas, se adopta un proceso de doble circuito cerrado para la fabricación de briquetas. Para la granulación se utilizan cinco granuladores de disco de cada serie. Luego, antes de introducirlos en el tostador, los pellets se completan mediante la criba de rodillos ajustados. Los pellets no calificados serán devueltos y mezclados con las materias primas para peletizar después de ser triturados.

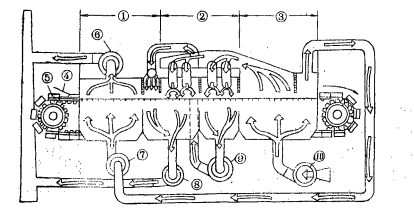

1. Banda de secado 2. Banda de precalentamiento, asado y homogeneización 3. Banda de enfriamiento 4. Cribadora distribuidora de rodillos 5. Carro

6. Ventilador de extracción de secado 7. Ventilador de secado 8. Ventilador de extracción de precalentamiento 9. Ventilador de extracción de asado 10. Ventilador de enfriamiento

5. Tostado

Las briquetas se transportan al carro con el material de base y el material de borde colocados, y se encuentran en un estado relativamente estático. Después del secado, secado por ventilación y precalentamiento, los gránulos se tuestan y se remojan a aproximadamente 1350 ℃. Luego se enfría a unos 150 mediante explosión en el carro y luego se descarga desde la cola de la máquina, como se muestra en la figura.

Este proceso tarda unos 40 minutos y el gas residual de alta temperatura que pasa a través de la sección de enfriamiento se utiliza para el secado, precalentamiento y tostado. Además, el gas residual a alta temperatura de la sección de tostado se hace circular y se suministra al escape para su secado. El reciclaje de este gas residual mejora la tasa de recuperación de calor y ahorra consumo de combustible. La velocidad de funcionamiento del carro se puede controlar automáticamente de acuerdo con la cantidad de alimentación de pellets, y la temperatura y la presión en el horno también se pueden controlar automáticamente, por lo que las briquetas terminadastener buena calidad. Incluso si cambian las propiedades de las materias primas, se pueden realizar las operaciones adecuadas ajustando la temperatura y el volumen de aire. Además, el material base y el material del borde colocado en el carro se utilizan como capas de almacenamiento de calor, que son beneficiosos para la recuperación de calor, mejoran la distribución uniforme de la carga térmica en los pellets y refuerzan la protección del aislamiento térmico del propio carro. Incluso si el suministro de bolas verdes se interrumpe debido a accidentes, el material de cama se puede utilizar en lugar de pellets para llenar continuamente todo el carro y garantizar el funcionamiento continuo del equipo. De esta manera, se puede evitar que el material refractario se dañe debido al sobrecalentamiento del carro y el enfriamiento del horno, y los gránulos se pueden recargar para que funcionen sin problemas.