Briquetado de polvo de hierro esponjoso

Briquetado de polvo de hierro esponjoso

1. Objetivos e indicadores del experimento

El polvo de hierro esponjoso tiene partículas de tamaño pequeño, peso ligero, flota en la superficie del acero fundido y se descarga hacia afuera con escoria, con una tasa de recuperación baja y no se puede aplicar a la producción industrial. Sin embargo, debido al apilamiento de productos a largo plazo, la oxidación natural y los desechos son muy graves. Por lo tanto, después de prensar y moldear el polvo de hierro esponjoso, se mejorará su resistencia a la oxidación, se estabilizará su composición química, se resolverán los problemas de fabricación de acero como la flotación y el apelmazamiento, y se mejorará la velocidad de fusión y la tasa de recuperación.

Determinación de valores de índices experimentales. El polvo de hierro esponja se da cuenta de la producción de briquetas, y el índice de briquetas alcanza los siguientes estándares: la resistencia a la caída de cada bloque es ≥ 5 veces / metro y TFe es ≥ 87%.

2. Experimento de materias primas y equipos.

Materia prima: polvo de hierro esponja . Aglutinante: Silicato de sodio.

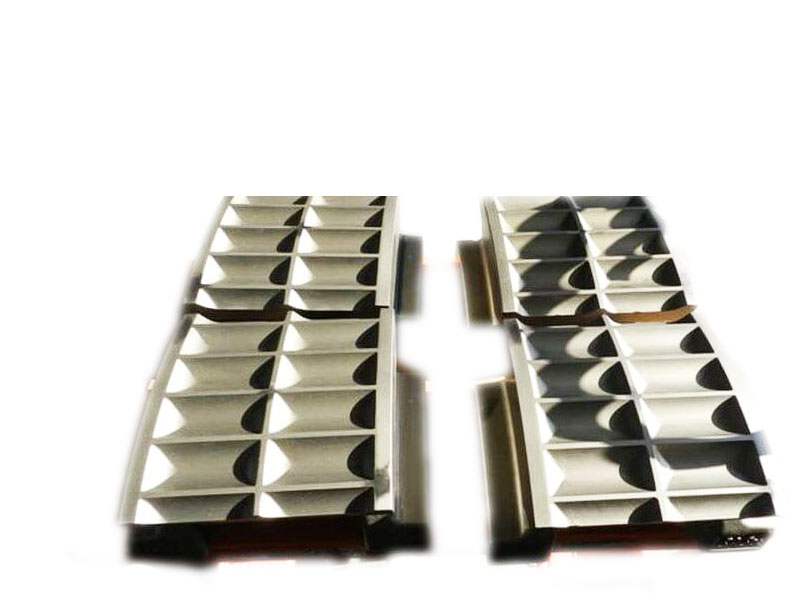

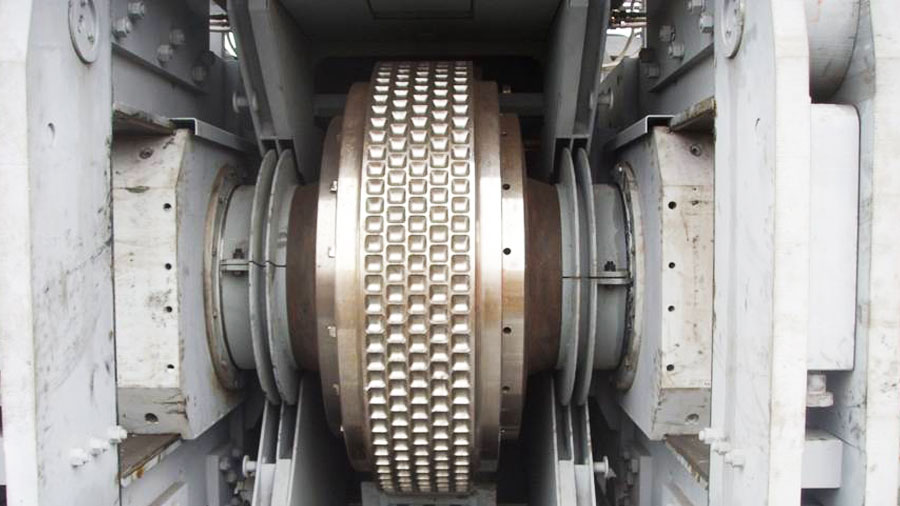

Equipo experimental: Se utiliza una máquina de prensado en frío de hierro esponja, la presión es de 1200KN y la potencia total del motor es de 30KW.

3. Método experimental

Ingredientes: Tome 100 kg de polvo de hierro esponjoso cada vez y mezcle los ingredientes con 53% de silicato de sodio (0%, 1.0%, 1.5%, 2.0%, 2.5%).

Mezcla: Use una batidora o una batidora fuerte para revolver los materiales preparados durante 3-5 minutos hasta un estado uniforme.

Alimentación: se adopta la alimentación manual. Después de que los materiales mezclados se empaquetan en bolsas, se vierten manualmente en el tanque de recepción de la máquina briquetadora.

Operación de briquetado : opere la máquina briquetadora para producir briquetas de polvo de hierro esponja.

Secado: Tome 20 briquetas cada vez y colóquelas en una caja de secado para secar a temperatura constante a 120 ℃ y secar durante 4 horas.

Detección de la fuerza de caída: se toman 10 briquetas para la detección a la vez, y la altura de caída es de 1 metro, para detectar la fuerza de caída.

Prueba: Se probaron respectivamente el polvo de hierro esponja, la briqueta húmeda, la briqueta seca y la briqueta secada naturalmente, y se midieron los índices de TFe, MFe y FeO.

4. Resultados experimentales

4.1 ion de proporción de aglutinante

Se pueden ver diferentes proporciones de aglutinante a partir de los resultados experimentales del briquetado después de mezclar en un mezclador de mortero. La relación de aglutinante es ≥ 1,0% y la resistencia a la caída del briquetado cumple con los requisitos. Para garantizar la calidad de la fabricación de briquetas, la proporción de aglutinante es del 1,0% al 1,5% en la producción.

4.2 ion de equipo mixto

Se puede ver en los resultados experimentales de comparación de mezcla del mezclador de mortero y el mezclador fuerte que tanto el mezclador fuerte como el mezclador de mortero pueden cumplir con los requisitos, y el efecto de mezcla del mezclador fuerte es mejor que el del mezclador de mortero.

4.3 Sistema de secado

Entre los efectos de diferentes sistemas de secado sobre la resistencia de la briqueta, la resistencia de la briqueta húmeda es baja y la resistencia de la briqueta aumenta gradualmente con la extensión de los días de secado natural. La fuerza de la briqueta puede alcanzar la fuerza más alta después de 5 días de secado natural, y luego la fuerza de la briqueta no aumentará con la extensión de los días de secado natural.

4.4 Influencia del sistema de secado en los índices químicos de las briquetas

Con la continuación del proceso de secado, el contenido de TFe de la briqueta disminuye gradualmente. Después de 5 días de secado natural, la velocidad decreciente comienza a disminuir y la fuerza de la briqueta alcanza el valor máximo en este momento. Esto muestra que la briqueta húmeda básicamente se ha secado después de 5 días, la reacción de oxidación dentro de la briqueta básicamente ha terminado y el índice TFe es estable.

De los resultados experimentales, el índice TFe del compacto seco es más alto que el del compacto seco natural, porque el compacto acorta el tiempo de reacción de contacto entre la humedad y MFe durante el secado. Sin embargo, el secado natural, la velocidad de desbordamiento lenta del agua en el silicato de sodio y el tiempo de oxidación prolongado de MFe reducen el índice de TFe. Sin embargo, la influencia es generalmente de alrededor del 0,5%, lo que puede cumplir con los requisitos del objetivo. Es factible optar por el secado natural.