Análisis de amasadora vertical de doble eje

Análisis de amasadora vertical de doble eje

1. Modelo físico híbrido

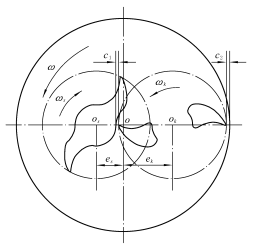

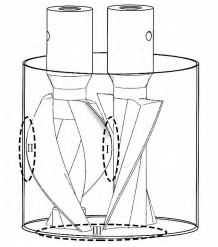

Fig 1: Estructura de montaje radial de la caldera de mezcla Fig 2: Zona de mezcla efectiva en la caldera de mezcla

El sistema de agitación de VKM-5 Twin-axis Amasadora vertical diferencial compuesta por caldera mezcladora, paleta maciza y paleta hueca. La pared interior de la caldera de mezcla es una capa hueca de aislamiento térmico, que se llena con agua a temperatura constante de 30 proporcionada por el sistema de suministro de agua. La paleta hueca y la paleta sólida se instalan verticalmente. La excentricidad del centro de la caldera mezcladora con las dos paletas de agitación es ek y es respectivamente, y ek = 2es. La velocidad de rotación de una hélice hueca es k, y la de una hélice sólida es s, y k = 2s. La velocidad de revolución de las dos paletas es, la relación de velocidad de revolución de rotación k / = 15. El diámetro del hervidor de mezcla D = 200 mm, el espacio de amasado entre la paleta hueca y la paleta sólida es C1 = 3 mm, y el espacio de amasado entre la paleta sólida y la pared del hervidor de mezcla es C2 = 3 mm, como se muestra en la Fig. .1. En el proceso de agitación, el área de trabajo de mezcla consta de tres áreas: el área de amasado (área I) formada por la paleta hueca y la paleta sólida, el área cercana a la pared (área II) formada por la paleta hueca y la pared de la caldera de mezcla y el área inferior (área III) formada por la superficie inferior de la paleta doble y el fondo de la caldera mezcladora. Como se muestra en la FIG. 2, en estas tres áreas de trabajo de mezcla, la paleta hueca y las paletas sólidas empujan los materiales propulsores sólidos para interactuar con la pared del tanque y el fondo del tanque de mezcla para promover una mezcla uniforme de materiales. y el área inferior (área III) formada por la superficie inferior de la paleta doble y el fondo de la caldera mezcladora. Como se muestra en la FIG. 2, en estas tres áreas de trabajo de mezcla, la paleta hueca y las palas de paleta sólida empujan los materiales propulsores sólidos para interactuar con la pared del tanque y el fondo del tanque de mezcla para promover una mezcla uniforme de materiales. y el área del fondo (área III) formada por la superficie del fondo de la paleta doble y el fondo de la caldera mezcladora. Como se muestra en la FIG. 2, en estas tres áreas de trabajo de mezcla, la paleta hueca y las palas sólidas empujan los materiales propulsores sólidos para interactuar con la pared del tanque y el fondo del tanque de mezcla para promover una mezcla uniforme de materiales.

2. Características del campo de flujo

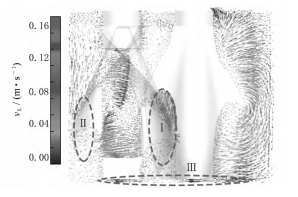

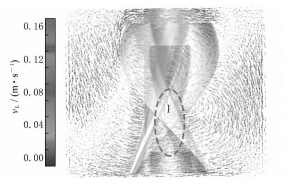

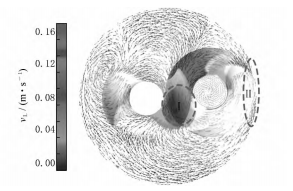

Fig 3: Campo de vector de velocidad en la sección de dirección Y Fig 4: Campo de vector de velocidad en la sección de dirección X Fig 5: Campo de vector de velocidad en la sección de dirección Z

2.1 Campo de flujo macroscópico

La velocidad de trabajo real de la amasadora vertical diferencial de doble eje es 30-90r / min, y los resultados del cálculo de la velocidad media de 60r / min se toman para análisis e investigación. La paleta de agitación no es simétrica en el centro y es difícil mostrar una imagen uniforme y completa en una sola vista. Las Figuras 3 y 4 muestran los campos del vector de velocidad axial en las direcciones Y y X de la caldera de mezcla (vL es la velocidad tangencial), y la Figura 5 muestra los campos del vector de velocidad en la dirección Z de la caldera de mezcla. Debido a que la superficie curva de la paleta de agitación es muy irregular, todo el campo de flujo es más complejo. Coexisten flujo axial, flujo tangencial y flujo radial. Los materiales propulsores sólidos forman flujos circulantes axiales y radiales dentro del recipiente de mezcla y se enrollan hacia arriba y hacia abajo. La velocidad axial máxima y la velocidad radial mayor en la zona de amasado de las dos cuchillas, la acción de cizallamiento es fuerte, es la región de mezcla más efectiva, es decir, la región de mezcla efectiva I, la región del raspador entre la paleta hueca y la pared de la caldera de mezcla tiene la mayor velocidad tangencial y la mayor velocidad axial, es la zona de mezcla efectiva II. La zona inferior formada por la parte inferior de la hélice hueca, la hélice sólida y la parte inferior de la caldera de mezcla tiene la mayor velocidad radial y la mayor velocidad tangencial. Es la zona de mezcla efectiva III. Debido a la alta viscosidad del propulsor sólido, la fluidez en otras zonas es pobre en el tiempo, y la mezcla se realiza principalmente por difusión molecular, con la menor eficiencia de mezcla. Es la zona de mezcla más eficaz, es decir, la zona de mezcla eficaz I. La zona raspadora entre la paleta hueca y la pared de la caldera de mezcla tiene la mayor velocidad tangencial y la mayor velocidad axial. Es la zona de mezcla eficaz II. La zona inferior formada por la parte inferior de la hélice hueca, la hélice sólida y la parte inferior de la caldera de mezcla tiene la mayor velocidad radial y la mayor velocidad tangencial. Es la zona de mezcla efectiva III. Debido a la alta viscosidad del propulsor sólido, la fluidez en otras zonas es pobre en el tiempo, y la mezcla se realiza principalmente por difusión molecular, con la menor eficiencia de mezcla. Es la zona de mezcla más eficaz, es decir, la zona de mezcla eficaz I. La zona raspadora entre la paleta hueca y la pared de la caldera de mezcla tiene la mayor velocidad tangencial y la mayor velocidad axial. Es la zona de mezcla eficaz II. La zona inferior formada por la parte inferior de la hélice hueca, la hélice sólida y la parte inferior de la caldera de mezcla tiene la mayor velocidad radial y la mayor velocidad tangencial. Es la zona de mezcla efectiva III. Debido a la alta viscosidad del propulsor sólido, la fluidez en otras zonas es escasa en el tiempo, y el mezclado se realiza principalmente por difusión molecular, con la menor eficiencia de mezclado. La región raspadora entre la paleta hueca y la pared de la caldera de mezcla tiene la mayor velocidad tangencial y la mayor velocidad axial. Es la zona de mezcla efectiva II. La zona inferior formada por la parte inferior de la hélice hueca, la hélice sólida y la parte inferior de la caldera de mezcla tiene la mayor velocidad radial y la mayor velocidad tangencial. Es la zona de mezcla efectiva III. Debido a la alta viscosidad del propulsor sólido, la fluidez en otras zonas es escasa en el tiempo, y el mezclado se realiza principalmente por difusión molecular, con la menor eficiencia de mezclado. La región raspadora entre la paleta hueca y la pared de la caldera de mezcla tiene la mayor velocidad tangencial y la mayor velocidad axial. Es la zona de mezcla efectiva II. La zona inferior formada por la parte inferior de la hélice hueca, la hélice sólida y la parte inferior de la caldera de mezcla tiene la mayor velocidad radial y la mayor velocidad tangencial. Es la zona de mezcla efectiva III. Debido a la alta viscosidad del propulsor sólido, la fluidez en otras zonas es escasa en el tiempo, y el mezclado se realiza principalmente por difusión molecular, con la menor eficiencia de mezclado.

2.2 Análisis del campo de presión

La rotación y revolución de la paleta hueca y la paleta sólida son las fuentes de energía para promover la mezcla uniforme de materiales propulsores sólidos. Los efectos de cizallamiento y tracción provocados por el movimiento de las dos paletas marcan una cierta diferencia de presión en la caldera de mezcla. La diferencia de presión es la principal fuerza impulsora para impulsar el movimiento del material, lo que afectará directamente la distribución de velocidad y el consumo de energía del campo de flujo en la caldera de mezcla.

En el proceso de movimiento de la pala, el espacio entre las dos palas en la zona de amasado es el más pequeño, el efecto de cizallamiento en los materiales propulsores sólidos es el más fuerte y la presión sobre el material que mira hacia la paleta hueca y el material que mira hacia la paleta sólida en la zona de amasado es la más grande, lo que ayudará a empujar el material a moverse a lo largo de las direcciones axial y radial y formar un flujo de circulación axial y radial. Como resultado, esa presión sobre el material en la zona de amasado de paletas gemelas también es la más grande, hasta 1,46 x 105 Pa. El campo de presión disminuye gradualmente a lo largo de la dirección axial. Se reduce rápidamente a -2,3 x 104 Pa en la dirección negativa. de la dirección axial, y forma un flujo axial, esto facilitará que el material de estiramiento llene la zona de amasado más rápidamente, Acelere la mezcla rápida y uniforme de los materiales en toda la caldera de mezcla, las palas tienen la velocidad tangencial máxima en el área cercana a la pared de la hélice hueca y producen extrusión tangencial y axial en los materiales. El campo de presión es de -1,08 x 104 Pa en la dirección opuesta a lo largo de la dirección axial. El área de presión negativa estirará continuamente los materiales en la parte inferior del área cercana a la pared para llenar el área cercana a la pared para la mezcla de cizallamiento tangencial y axial.

La presión en el área inferior del hervidor es menor que en el área de amasado y el área cercana a la pared, y la presión se concentra principalmente en las dos puntas de la paleta hueca. La presión máxima generada por el movimiento de la paleta hueca cerca de la superficie de cara al material de la pared de la caldera es de 2,6 x 104 Pa, que puede producir un cierto efecto de cizallamiento tangencial con el fondo de la caldera estacionario. El espacio entre la superficie del material posterior de la paleta hueca cerca de la pared de la caldera y la paleta doble es de -3,85 x 104 Pa, que puede estirar el material y proporcionar el espacio y el canal necesarios para el flujo de circulación en la caldera mezcladora.