Tecnología de hierro de reducción directa a base de carbón (4)——Método FASTMET

1. Introducción sencilla

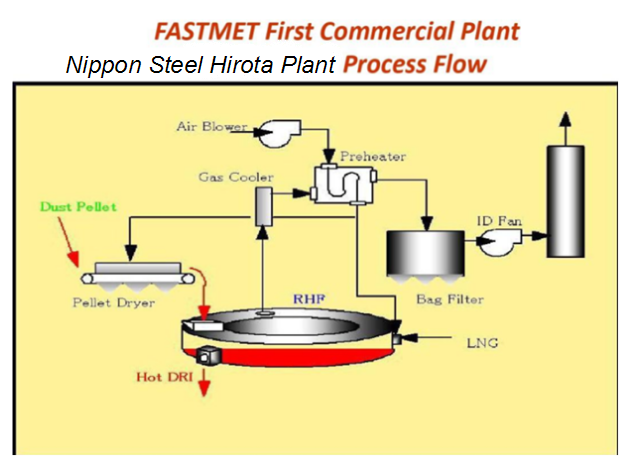

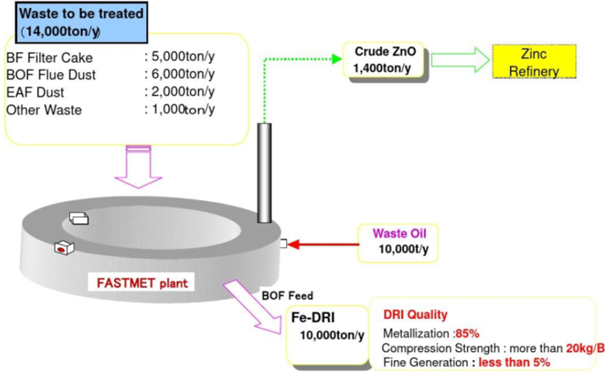

El proceso de horno de solera rotatoria FASTMET, desarrollado por MIDREX y Kobe Steel, se utiliza principalmente para el tratamiento de lodos de laminación y polvo de altos hornos. Se informa que las tasas de descinización pueden ser superiores al 95% yIDRcon tasas de metalización de 70-90% se puede obtener. El primer proceso FASTMET del mundo, que utiliza residuos que contienen hierro como materia prima, se puso en producción en el segundo trimestre de 2000 en la planta Nippon Steel Hiroda en Japón, con una capacidad de procesamiento anual de 190.000 toneladas.

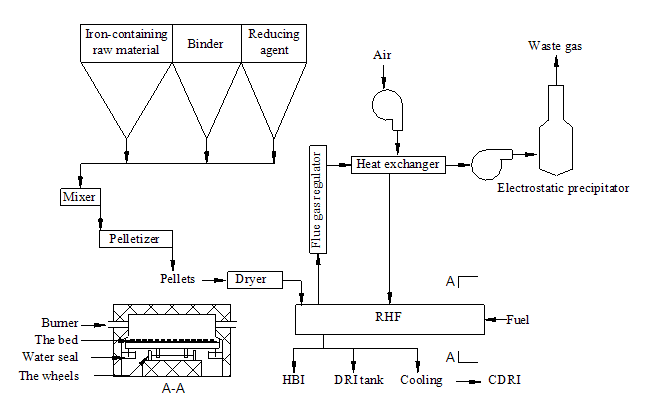

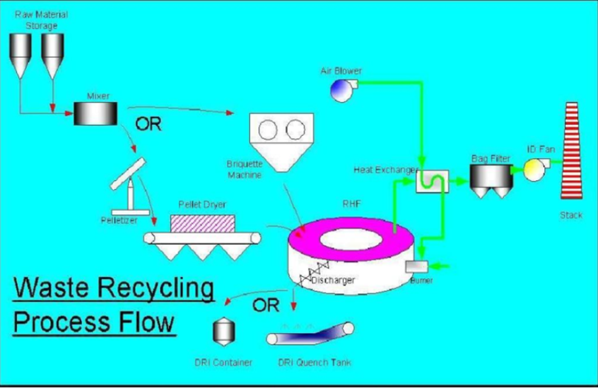

2. Proceso básico

3. Características del Método FASTMET

El polvo de carbón se usa como agente reductor y solo se usa una pequeña cantidad de gas natural o GNL. Los requisitos de calidad para el carbón no son tan estrictos como el proceso del horno rotatorio, por lo que es beneficioso para una amplia aplicación.

El equipo principal es el horno RHF, en comparación con el horno rotatorio, el equipo es relativamente simple, de baja inversión y bajo consumo de energía.

Este proceso utiliza discos de granulación y aglutinantes orgánicos para preparar gránulos que contienen carbono, lo que no requiere gránulos de alta resistencia.

El tiempo de residencia de la carga en el RHF es corto (alrededor de 20 minutos), la operación es fácil y la tasa de metalización puede alcanzar el 70-90%.

Flujo de material de la planta comercial de Kakogawa

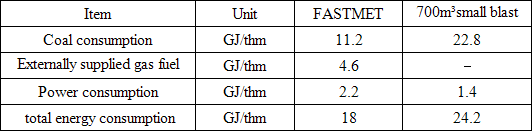

4. Consumo de combustible entre FASTMETy alto horno pequeño, comparación del consumo total de energía

5. Datos del proceso FASTMET de Kobe Steel

La construcción de una línea de producción FASTMET que pueda procesar 200.000 toneladas de polvo al año requiere una inversión de 3.000 millones de yenes (270 millones de RMB). El proceso cubre un área de 80x150 metros cuadrados. El tamaño de partícula del polvo de carbón y las materias primas que contienen hierro es ≤3 mm, y el contenido de agua de los gránulos es de 7-8. %, la Planta Hirota de Japón solía ser una placa peletizadora, pero se cambió a una de carbónmáquina de briquetasen 2005.

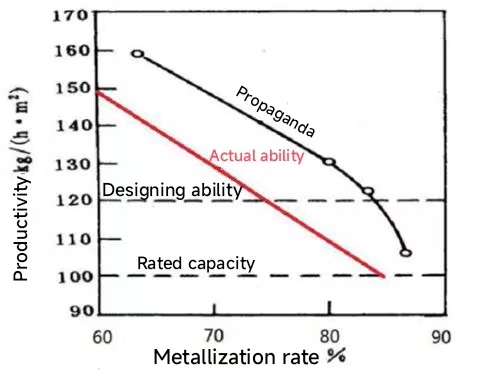

Solo hay 1,5 capas de bolas en el horno RHF. La temperatura de descarga de los productos DRI producidos por Fastmet es de 1000 ℃, la tasa de metalización es del 70-90 % y el contenido de carbono es del 2-3 %. Utilizado después del enfriamiento con agua, el poder calorífico del gas requerido por este proceso debe ser superior a 2000 Kcal/m3, la temperatura de la llama de la transferencia de calor radiante en el horno es de 1200-1400 ℃, y la tasa de operación del equipo es de aproximadamente 92%. Este proceso consume 2,24 GJ de gas natural por tonelada de DRI. (Aproximadamente 63 m³), 80 kWh de electricidad y 320 kg de polvo de carbón, la productividad diseñada de RHF es de 100 kg DRI/m3.h.

Proceso actual (mejorado) de FASTMET

Relación entre la tasa de metalización y la productividad del proceso FATMET