Mejora del hierro de reducción directa (DRI) para su uso en la fabricación de acero eléctrico(3)

IDRDerritiendo

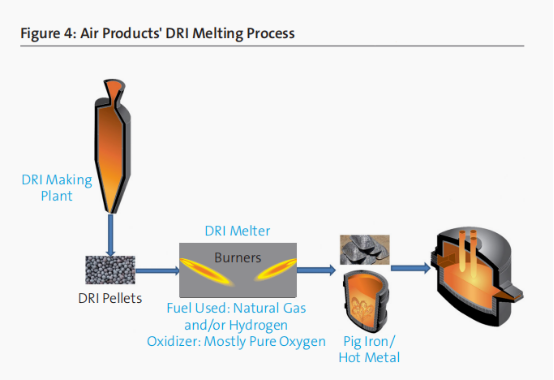

Para mejorar aún más el DRI para la fabricación de acero, se puede convertir en arrabio o metal caliente mediante fusión. Hay procesos existentes en la industria que usan energía eléctrica en hornos tales como hornos de arco sumergido para convertir DRI en metal caliente. El novedoso proceso de fusión DRI de Air Products utiliza combustión de oxígeno y combustible en lugar de energía eléctrica para lograr esta fusión. La figura 4 proporciona un diagrama de proceso.

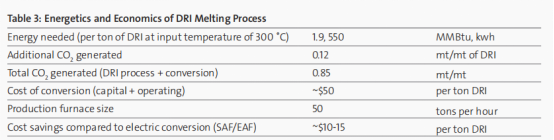

Se prevé que el DRI producido por el horno de cuba, en un segundo paso, se derrita dentro de un horno de oxicombustible para producirarrabioo metal caliente que se puede utilizar en la fabricación de acero. El horno puede encenderse con gas natural y/o hidrógeno, con un mínimo de CO adicional2 emisiones del proceso. La Tabla 3 muestra los parámetros importantes relacionados con el proceso de fusión DRI de Air Products.

La energía requerida por tonelada de DRI para derretir es de ~2 MMBtu, lo que genera 0,12 MT adicionales de CO2 por TM de DRI derretida. El costo de conversión a través de la ruta de combustión se estima en ~$50/tonelada de DRI, que según cálculos conservadores será ~$10-15/ton DRI más bajo en comparación con la ruta de fusión eléctrica. El proceso propuesto sería continuo, usando un diseño de horno tipo caja simple equipado con quemadores de oxicombustible. DRI entrará por un extremo con escoria y el metal caliente se extraerá por el otro extremo.

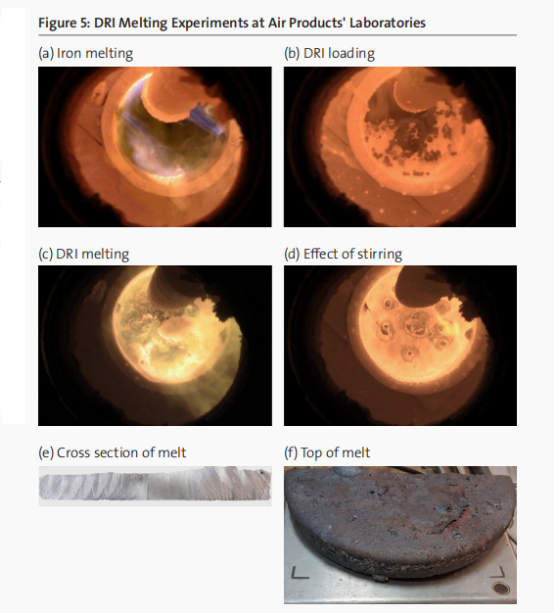

Los resultados de la investigación inicial de este proceso propuesto se muestran en la Figura 5. En experimentos de laboratorio, el DRI se funde utilizando quemadores de oxígeno y combustible en un crisol. Aatmosfera reductorase crea en la superficie fundida mediante la modulación de los quemadores. Después de la fusión, el metal líquido se enfría bajo una atmósfera inerte y luego se analiza su apariencia y química. Como se muestra en la Figura 5e y la Figura 5f, después del enfriamiento, se obtiene una sección transversal de hierro limpia. En estos experimentos iniciales de fusión, se observa una oxidación mínima del hierro debido a los quemadores de oxicombustible. Se emplea agitación de gas para mejorar la mezcla y la transferencia de calor. El peso de la escoria recuperada (~2 % del peso del producto recuperado) coincide bien con el peso de la ganga de la carga, lo que permite concluir que se produce una escoria adicional mínima durante la fusión.

Conclusiones

Los dos enfoques novedosos descritos en este documento presentan una oportunidad para mejorar la DRI para su uso en la fabricación de acero eléctrico.

El precalentamiento DRI ofrece un aumento de la productividad y la eficiencia paraEAFcon CO adicional bajo2 huella. Los sistemas de alimentación de transportadores existentes se pueden adaptar para usar el horno de precalentamiento. Las pruebas de viabilidad técnica muestran oxidación mínima o nula debido al impacto directo de la llama. Los siguientes pasos para el desarrollo de este proceso son ampliar el sistema de laboratorio y realizar una prueba de campo del sistema en una mini fábrica. La fusión DRI lleva el uso de la combustión de oxicombustible un paso más allá. Este proceso ofrece una alternativa al abastecimiento de arrabio de los altos hornos.

La DRI convertida en arrabio ofrece una fuente de hierro virgen de mayor valor para la fabricación de acero en hornos eléctricos eléctricos, lo que conduce a una mayor productividad y eficiencia. Este proceso, junto con la producción de DRI, puede competir directamente con la ruta del alto horno para producir arrabio, a menos de la mitad del CO2 emisiones Las pruebas de viabilidad técnica muestran que el DRI se puede derretir mediante la combustión de oxígeno y combustible con un buen rendimiento. Los parámetros económicos y ambientales favorables para el proceso justifican una mayor investigación del concepto.