Estudio sobre el ion de las piezas de desgaste del mezclador horizontal de alta intensidad

Mezclador horizontal de alta intensidadestá desarrollado para la preparación de materias primas, el tratamiento de residuos sólidos y otras diversas tareas de proceso, las condiciones de trabajo de la aplicación actual son: los componentes varían mucho en la mezcla de polvo, como el polvo de concentrado de hierro ybentonita, hay mezcla de polvo y aglutinante, pero también mezcla de materiales semisólidos.

La vida útil de las piezas de desgaste de la mezcladora afecta directamente la estabilidad de la producción, este artículo presentará brevemente el método de selección de piezas de desgaste de la mezcladora.

1. Estructura de la máquina mezcladora

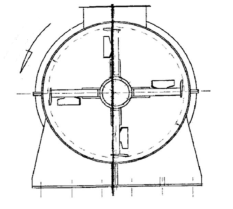

1.1 Composición: cilindro, husillo, soporte de cojinete, dispositivo de transmisión, etc.:

1.2 Principio de funcionamiento: el cilindro está fijo, colocado horizontalmente y el eje es impulsado por el dispositivo de accionamiento para hacer una rotación direccional. Existen varios grupos de rastrillos fabricados en materiales especiales con Angle instalado en el husillo. A través del efecto de agitación, mezcla y promoción del rastrillo sobre el material, se logra el propósito de mezclar y transportar materiales.

1.3 Diagrama de estructura interna:

2. Motivos del desgaste de las piezas de desgaste de la batidora

El barril de una mezcladora potente ordinaria está equipado con un revestimiento de nailon aceitado, que es fácil de adherir cuando se trata de concentrado de mineral de hierro que contiene humedad mezclada con material de bentonita al 2%. Con el uso y desgaste del rastrillo de material, el material pegajoso se vuelve más y más grueso, tan duro como una piedra.

El trabajo del rastrillo del material se realiza a lo largo de la pared del cilindro para una rotación uniforme de 360 °, el trabajo de rotación del rastrillo del material en cada momento y el contacto del material, hay contacto que se desgastará. Y debido a que el trabajo de rastrillo del material se realiza a lo largo de la pared del cilindro para una rotación uniforme de 360 °, producirá una velocidad lineal, pero también producirá una velocidad angular, debido a la existencia de la velocidad angular, y tiene dirección, por lo que además de la cabeza del desgaste de la superficie de trabajo del rastrillo del material es grande, el desgaste circundante también es muy fuerte.

El análisis integral de lo anterior, el material anudado, el rastrillo de material no resistente al desgaste, la gran velocidad lineal y la gran velocidad angular juntas llevaron al rápido desgaste del rastrillo de material.

3. Estudio de material de piezas de desgaste del mezclador

3.1 En comparación con las condiciones de trabajo de la mezcladora de alta intensidad, el rastrillo de material no es resistente al desgaste, ya sea acero fundido o aleación. El material de porcelana de aluminio y circonio se usa para envolver la superficie de trabajo del cabezal del rastrillo, lo que puede resolver el problema del desgaste alrededor del cabezal del rastrillo.

3.2 Reemplace todas las placas de revestimiento dentro del cilindro con placas de revestimiento de UHMWPE, que son muy adecuadas para las condiciones de trabajo de mezcladores potentes:

①El rendimiento de autolubricación que el acero y el latón después de agregar la lubricación con aceite lubricante es alto;

②En un cierto rango de temperatura y humedad puede ser resistente a una variedad de medios corrosivos y el papel de los solventes orgánicos, su estabilidad química es muy alta;

③El material antiadherente, su superficie y otros materiales no se adhieren fácilmente, el rendimiento antiadhesivo es muy fuerte;

④La buena tenacidad se puede doblar fácilmente en varias formas. Después de reemplazar el revestimiento, resuelve muy bien el problema de pegar material en la pared del cilindro, y la parte superior y lateral del cilindro ya no son material anudado, lo que reduce en gran medida el desgaste del rastrillo de material.

4. Conclusión

A través de la prueba de producción real, la vida útil del rastrillo de cerámica se prolonga en gran medida en comparación con la del rastrillo de metal ordinario, lo que reduce en gran medida la frecuencia de mantenimiento del equipo y mejora la tasa de operación del equipo.