El efecto del método de enfriamiento en la dureza de la piel del rodillo de la máquina de briquetas

En este documento, se investigó el efecto del doble enfriamiento sobre la dureza de la superficie y la deformación por tratamiento térmico de las superficies de los rodillos utilizando revestimientos de rodillos de acero 9Cr2Mo para la máquina de briquetas, y se determinaron los parámetros del proceso de doble enfriamiento. Los resultados muestran que al usar el método de doble enfriamiento, la superficie exterior de la piel del rodillo forma una distribución de gradiente de dureza con alta dureza en el medio y baja dureza en los bordes, y la deformación por tratamiento térmico de la piel del rodillo se reduce y la la vida útil se mejora significativamente.

El polvo de carbón, el polvo de aleación, el polvo de hierro, el polvo de ceniza de aluminio, el polvo de mineral, etc., son materias primas y materiales auxiliares comúnmente utilizados en la industria metalúrgica. Si el estado de polvo se usa directamente, causará una gran contaminación por polvo y un peligro oculto para el medio ambiente. En la actualidad, elmáquina de briquetasse utiliza principalmente para presionar el polvo correspondiente en una forma esférica o elipsoidal, lo que puede reducir la contaminación por polvo y facilitar el transporte, y también puede mejorar la tasa de uso del polvo.

La piel del rodillo está en contacto directo con el polvo, que es la parte clave de la máquina de briquetas. La selección del material y la optimización del proceso de tratamiento térmico son particularmente importantes.

Se requiere que el polvo de metal y el polvo de escoria de desecho de fundición, la piel del rodillo tengan una alta dureza y resistencia al desgaste, y la piel del rodillo de acero aleado se utiliza principalmente, como el acero aleado 9Cr2Mo. El polvo fino, como el polvo de carbón y la arcilla, tiene requisitos relativamente bajos para los materiales de revestimiento de los rodillos. Se puede seleccionar acero de 65Mn.

En el proceso de moldeo por contacto de la piel del rodillo y el polvo duro, además del desgaste normal, a menudo se produce el colapso del material en la superficie (también conocido como falla del borde de la escobilla), especialmente en ambos extremos de la piel del rodillo. Según estadísticas incompletas, la piel del rodillo que no se puede usar debido a la falla del borde del cepillo es el factor principal que hace que la prensa de bolas se detenga y se repare. Después de la instalación de algunas pieles de rodillos nacionales, el polvo de moldeo solo produjo fallas en el borde del cepillo en más de 10 toneladas, mucho menos que la capacidad de procesamiento de la piel de rodillos importada 8000 ~ 10000 T.

Cómo mejorar aún más la vida útil de los rodillos domésticos para reemplazar los productos importados se ha convertido en un desafío clave que enfrentan las empresas de prensas chinas.

——La tecnología de tratamiento térmico es la tecnología clave para mejorar el rendimiento de las pieles de los rodillos.

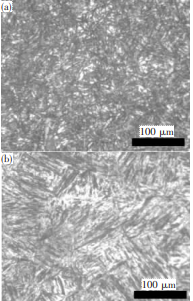

(a) doble enfriamiento líquido; (b) enfriamiento de un solo líquido

Fig: Microestructuras de láminas de rodillos bajo diferentes métodos de enfriamiento

La piel del rollo tratada por el proceso convencional de enfriamiento de un solo líquido puede obtener una distribución uniforme de la dureza en la superficie. Sin embargo, en el proceso de formación del polvo, la piel del rollo está sujeta a fuerzas desiguales en el centro de la superficie y en los bordes, y se ejercen fuerzas asimétricas en las esquinas durante la extrusión del polvo, lo que lo hace más propenso a cepillarse. falla. Además, los revestimientos de rodillos enfriados con un solo líquido están sujetos a grandes deformaciones por tratamiento térmico. Como los revestimientos de los rodillos de una prensa de pellets se utilizan en pares, la deformación después del tratamiento térmico afectará inevitablemente la precisión del ensamblaje y, en última instancia, reducirá la vida útil de la prensa de pellets.

El doble enfriamiento como método de tratamiento térmico para piezas grandes puede reducir de manera efectiva la tensión de transformación durante el proceso de enfriamiento y mejorar las condiciones de enfriamiento, y se ha aplicado a ejes de transmisión y engranajes con buenos resultados.

Los hallazgos específicos son los siguientes:

1. Con el aumento del tiempo de preenfriamiento fuera del horno del proceso de enfriamiento doble, la dureza general de la piel del rollo tiende a disminuir y se forma un gradiente de dureza en la superficie con la dureza de la parte media más alta que el de la parte final;

2. La dureza general de la piel del rollo disminuye a medida que aumenta el tiempo de preenfriamiento del proceso de enfriamiento doble, y cuando el tiempo de preenfriamiento alcanza los 5 min, desaparece el gradiente de dureza en la superficie de la piel del rollo;

3. El proceso de enfriamiento y enfriamiento óptimo para el enfriamiento doble de revestimientos de rodillos de 9Cr2Mo se determinó de la siguiente manera: 5 min de preenfriamiento fuera del horno; Preenfriamiento de 1 a 3 min para enfriamiento doble