Tecnología de Hierro de Reducción Directa a Base de Carbón(2)——Método INMETCO

1. Breve introducción al proceso de desarrollo de la tecnología RHF

Introducción básica

El proceso de fabricación de hierro RHF es un proceso de fabricación de hierro sin alto horno. Tiene una historia de casi 40 años desde que Inco, Ltd construyó el primer RHF en 1978. Se originó en los Estados Unidos, se promocionó en Japón y se desarrolló en China.

La fundición directa de hierro RHF se puede dividir en el método INMETCO,método DRYIRON,método FASTMETyproceso ITKM3debido a las diferentes condiciones de procesamiento de materias primas y requisitos de calidad del producto.

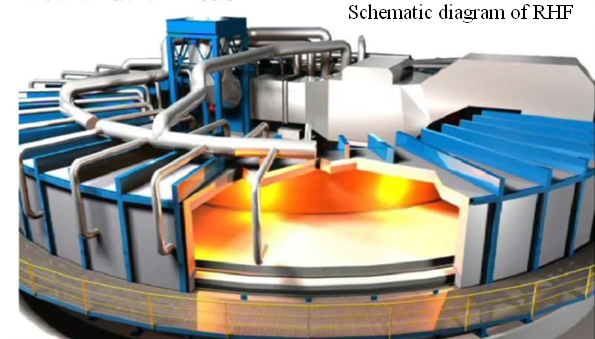

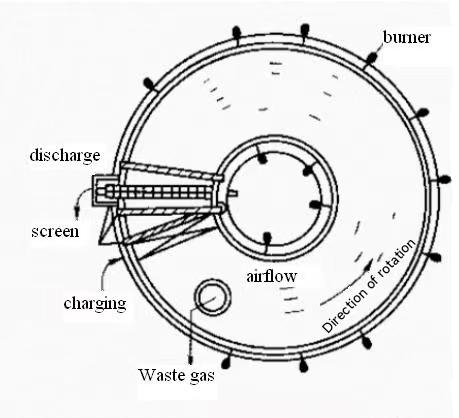

El proceso del horno RHF es una evolución del horno de calentamiento circular utilizado para el laminado de acero. Tiene un horno anular y un fondo de horno giratorio, y los materiales a reducir se distribuyen uniformemente en el fondo del horno que puede girar a lo largo de la circunferencia. El horno es un contenedor anular fijo y relativamente sellado, y hay muchos grupos de quemadores de gas dispuestos en las paredes dentro y fuera del horno. El control de la temperatura y el control de la atmósfera se realizan mediante un dispositivo de válvula de control automático y un elemento de monitoreo según las diferentes zonas.

Solo 1-2 capas de carga de gránulos de carbono consolidados en frío se cargan en RHF desde el área de carga, y la carga gira con la parte inferior del horno sin ser comprimida. Primero se calentó a más de 1000 ℃ en la zona de precalentamiento y luego se calentó durante 10-20 minutos en la zona de reducción de 1200 ℃-1400 ℃. En la zona de reducción, Fe y K, Na, Pb, Zn y otros óxidos en la carga son auto-reducidos por el carbono en el gránulo que contiene carbono. K, Na, Pb, Zn y otros elementos se eliminan en forma de gas con los gases de combustión. Los gránulos metalizados reducidos se descargan después de enfriar y enfriar, y algunos de ellos se reoxidan y la tasa de metalización se reduce. El gas de combustión generado por la combustión del gas y la reacción fluye en dirección opuesta a la rotación de la carga,

Hay un sello de agua entre el horno y el fondo giratorio para evitar el escape de humo y polvo.

2. Método INMETCO

2.1 Introducción sencilla

Desarrollada por Inco en Canadá, la planta se construyó en Elwood, EE. UU. en 1978 para tratar 80.000 toneladas de residuos sólidos al año. Se utiliza para recuperar níquel, cromo y hierro de residuos de fundición de acero aleado. Las características de su proceso son las siguientes: Después de mezclar la ceniza del horno eléctrico, la ceniza del gas y el agente reductor, se fabrican gránulos de carbón con un diámetro de 7-13 mm mediante una máquina de granulación de disco. Los gránulos se calientan rápidamente a 1300 ℃ para la reducción de RHF, y el proceso de reducción dura unos 12 minutos. Mientras tanto, los óxidos de metales pesados se reducen y volatilizan, y la rica ceniza de óxido de zinc que contiene más del 60 % de Zn y Pb se recolecta a través de la recolección de polvo con bolsas de tela. La temperatura de la bola de penalización de descarga es de aproximadamente 1250 ℃, y la energía requerida en todo el proceso proviene del precalentamiento de los gases de combustión en diferentes secciones o de la combustión del gas. El sistema de combustión de control preciso está diseñado para garantizar que la combustión en diferentes secciones del horno se controle de acuerdo con el balance de calor del proceso de reducción. El horno de Inmetco se ha operado con éxito durante más de 30 años, debido a que sus productos DRI contienen 5-10 % de níquel cromo. Con buenos beneficios económicos, se ha convertido en el centro de tratamiento de residuos sólidos de la fábrica de acero inoxidable designado por el gobierno de los Estados Unidos.

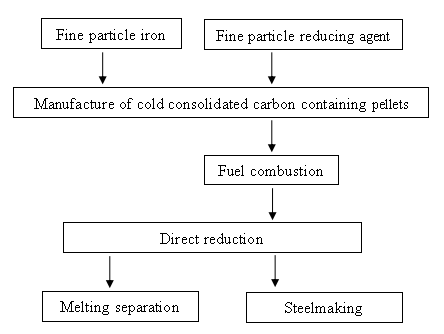

2.2 El proceso básico

2.3 Características del Método INMETCO

La característica más destacada de este proceso es el uso de gránulos que contienen carbón, con carbón o polvo de coque como agente reductor, una capa de espesor uniforme de aproximadamente 3 veces el diámetro de los gránulos en el fondo del horno.

Con gas natural como combustible, se inyecta gas a alta temperatura en el horno para que fluya en la dirección opuesta desde el fondo del horno y el calor se transfiere a la carga. Debido a la fina capa de material, el pellet se calienta rápidamente.

En el gránulo que contiene carbón, el polvo de mineral y el agente reductor tienen buenas condiciones de contacto, a alta temperatura, velocidad de reacción de reducción a alta velocidad, después de 15-20 minutos de reducción, la tasa de metalización del gránulo puede alcanzar el 88% -92%.