Prueba de formación de briquetas que contienen gránulos de carbono.

Como materia prima principal para la reducción directa del horno de solera rotatoria, el carbón de carbón consolidado en frío necesita pasar por transporte, distribución, reducción, descarga y otros procesos en el proceso de producción del horno de solera rotatoria, por lo que su desempeño en todos los aspectos afecta el producción suave y eficiencia del horno de solera rotatoria. En este documento, se utilizó jarabe como aglutinante, magnetita de vanadio y titanio y carbón pulverizado como materias primas para estudiar la influencia de diferentes proporciones de aglutinante, presión de formación y contenido de agua en el rendimiento de consolidación en frío de los gránulos de carbón.

1. prueba

1.1 Prueba de materias primas

El polvo de mineral utilizado en la prueba es concentrado de titanomagnetita de vanadio, el contenido de carbono fijo del carbón es del 82,04 %, la materia volátil es del 6,58 % y el contenido de ceniza es del 9,88 %. La distribución del tamaño de partícula y la densidad aparente de la escoria y el polvo de carbón se muestran en la Tabla 1.

Tabla 1: Composición del tamaño de partícula y densidad aparente de polvo de carbón y polvo de mineral.

materia prima | Composición granular % | Densidad aparente (g/ cm-3) | |||||

+0.4milímetro | 0.15-0.4milímetro | 0.125-0.15milímetro | 0.098-0.125milímetro | 0.074-0.098milímetro | -0.074milímetro | ||

polvo de minerales | 0,65 | 20.85 | 52.80 | 22.10 | 2.30 | 1.30 | 2.78 |

carbón | 21.65 | 23.25 | 15.20 | 17.85 | 12.70 | 9.90 | 0.97 |

1.2 Métodos de investigación

El proceso de prueba incluye varios enlaces, como el secado de la materia prima, la dosificación, la mezcla, la granulación, el secado y la prueba. La temperatura de secado de las materias primas se seleccionó en 200 °C y el tiempo de secado se seleccionó en 120 min. La relación (relación de masa) de polvo de mineral y polvo de carbón es: m (polvo mineral): m (polvo de carbón) = 5:1. Después de que las materias primas se mezclen uniformemente, agregue una cierta proporción de aglutinante y agua destilada de acuerdo con la tabla ortogonal y revuelva uniformemente. Las materias primas uniformemente mezcladas se forman por consolidación en frío conuna briquetadora de rodillos, y la presión de moldeo se establece de acuerdo con la tabla ortogonal. Los gránulos secos se midieron en cuanto a la resistencia de los gránulos.

2. Resultados y análisis

2.1 Diseño experimental y resultados

Después del moldeo por consolidación en frío, los gránulos de carbono se colocaron en un horno de secado para su secado. La condición de secado se fijó en 300 ℃ y el tiempo de secado se fijó en 30 min. Después del secado, se tomaron 5 gránulos para medir su resistencia a la compresión, y luego se tomó el valor promedio como la resistencia a la compresión de los gránulos. De acuerdo con el principio de la prueba ortogonal, el diseño de nivel de factor se muestra en la Tabla 2 y los resultados de la prueba se muestran en la Tabla 3.

Tabla 2 Niveles de factor de prueba ortogonal

nivel de factor | Contenido de ligante (factor A)/% | Presión de la briqueta (factor B)/MPa | Adición de agua (factor C)/% |

1 | 4 | 10 | 1 |

2 | 5 | 12 | 2 |

3 | 6 | 15 | 3 |

4 | 7 | 18 | 4 |

Tabla 3 Esquema experimental y resultados

prueba no. | Contenido de ligante (factor A))/% | Presión de la briqueta (factor B)/MPa | Adición de agua (factor C)/% | Resistencia a la compresión de briquetas secas. (P)/N |

1 | 4 | 10 | 3 | 326 |

2 | 5 | 15 | 1 | 1631 |

3 | 6 | 12 | 2 | 1902 |

4 | 7 | 18 | 4 | 606 |

5 | 4 | 18 | 2 | 732 |

6 | 5 | 12 | 4 | 418 |

7 | 6 | 15 | 3 | 1776 |

8 | 7 | 10 | 1 | 838 |

9 | 4 | 12 | 1 | 473 |

10 | 5 | 18 | 3 | 2011 |

11 | 6 | 10 | 4 | 437 |

12 | 7 | 15 | 2 | 1082 |

13 | 4 | 15 | 4 | 417 |

14 | 5 | 10 | 2 | 1218 |

15 | 6 | 18 | 1 | 1876 |

16 | 7 | 12 | 3 | 737 |

Los resultados de la prueba se analizan en la Tabla 3. SA1representa la suma de los resultados de las pruebas correspondientes cuando el factor A toma el primer nivel de agua, SA2representa la suma de los resultados de las pruebas correspondientes cuando el factor A toma el segundo nivel, SA3representa la suma de los resultados de las pruebas correspondientes cuando el factor A toma el tercer nivel, SA4representa la suma de los resultados de las pruebas correspondientes al cuarto nivel del factor A, a saber:

SA1= P1 + P5 + P9 + P13 = 326 + 732 + 473 + 417 = 1948 (1)

SA2= P2 + P6 + P10 + P14 = 1631 + 418 +2011 + 1218 = 5278 (2)

SA3= P3 + P7 + P11 + P15 = 1902 + 1776 + 437 + 1876 = 5991 (3)

SA4= P4 + P8 + P12 + P16 = 606 + 838 + 1082 +737 = 3263 (4)

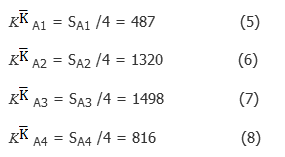

Dividir SA1, SA2, SA3, y SA4por 4 para obtener:

![]() en las ecuaciones (5) a (8) representa la resistencia a la compresión esférica cuando la presión de moldeo y la cantidad de agua añadida están en el sentido promedio integral, y la cantidad de aglutinante añadida es 4%, 5%, 6% y 7% , respectivamente. El mismo método se utiliza para calcular el factor B y el factor C, y los resultados del cálculo se muestran en la Tabla 4:

en las ecuaciones (5) a (8) representa la resistencia a la compresión esférica cuando la presión de moldeo y la cantidad de agua añadida están en el sentido promedio integral, y la cantidad de aglutinante añadida es 4%, 5%, 6% y 7% , respectivamente. El mismo método se utiliza para calcular el factor B y el factor C, y los resultados del cálculo se muestran en la Tabla 4:

Tabla 4 Análisis ortogonal de los resultados de las pruebas

proyecto | factor A | factor B | factor C |

S1 | 1948 | 2819 | 4818 |

S2 | 5278 | 3530 | 4934 |

S3 | 5991 | 4906 | 4850 |

S4 | 3263 | 5225 | 1878 |

| 487 | 705 | 1205 |

| 1320 | 883 | 1234 |

| 1498 | 1227 | 1213 |

| 816 | 1306 | 470 |

R | 1011 | 601 | 764 |

En la prueba ortogonal, si un factor de cierto nivel tiene un impacto importante en los resultados, la relación cuantitativa debe mostrarse como una gran diferencia entre el promedio integral K de los indicadores bajo cada nivel del factor, por el contrario, si la diferencia entre cada K es pequeño. , significa que el factor no es el factor principal. Según el valor K de la tabla, el rango de los factores A, B y C se calculan como:

RA=1498 - 487 = 1011 (9)

RB=1306 - 705 = 601 (10)

RC=1234 - 470 = 764 (11)

De las Ecuaciones (9) a (11), se puede observar que entre los tres factores A, B y C, el principal factor que afecta la resistencia a la compresión de los pellets es el contenido de ligante A, seguido de la cantidad de agua añadida por factor C, y la presión de formación del factor B tiene una influencia relativamente pequeña en la resistencia a la compresión de los gránulos. Por tanto, para obtener granza con alta resistencia a la compresión, el primer paso es elegir la proporción de ligante adecuada.

2.2 La influencia de varios factores en los resultados de la prueba

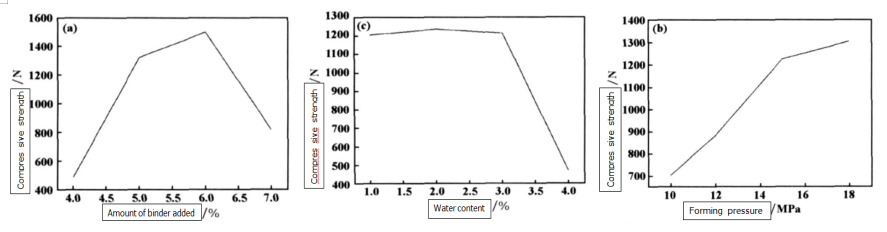

Para describir más claramente la influencia de varios factores en la resistencia a la compresión de los gránulos después de la formación, se hace un diagrama de cada factor y el valor de resistencia a la compresión promedio integral bajo este factor, como se muestra en la figura.

Figura 1 Efecto de la adición de aglutinante, la presión de moldeo y la adición de humedad sobre la resistencia a la compresión de los gránulos

Se puede ver en la Figura 1 que las influencias de varios factores en la resistencia a la compresión de los gránulos consolidados en frío son diferentes. La resistencia a la compresión primero aumenta y luego disminuye con el aumento de la cantidad de aglomerante añadido; con el aumento de la presión de moldeo, la tendencia de cambio siempre aumenta, pero el aumento es cada vez menor; cuando la cantidad de agua añadida es inferior al 3%, la resistencia a la compresión de los gránulos tiene poco efecto y la resistencia de los gránulos cae bruscamente cuando la cantidad de agua continúa aumentando.

Con base en el análisis de la Tabla 2 y la Figura 1, se puede determinar que la combinación óptima de niveles es A3 B4 C2, es decir, la resistencia a la compresión de los gránulos consolidados en frío cuando el contenido de aglutinante es del 6 %, la presión de moldeo es del 18 %. MPa, y el contenido de agua es del 2%. Más alto, esta combinación no se incluyó en los 16 ensayos realizados. Por lo tanto, se continuó con el ensayo de combinación horizontal A3 B4 C2, y la resistencia a la compresión promedio de los gránulos obtenidos en el ensayo después del secado fue de 2723 N.

Este resultado es superior al valor máximo del experimento y, por tanto, es la combinación óptima en las condiciones experimentales.

3. Conclusión

3.1 Los efectos de tres factores, que incluyen la cantidad de aglutinante, la presión de moldeo y la cantidad de agua añadida, sobre la resistencia a la compresión de los gránulos consolidados en frío se analizaron mediante ensayos ortogonales. La resistencia a la compresión tiene la mayor influencia, seguida de la cantidad de agua añadida y la presión de moldeo.

3.2 La influencia del aglutinante en la resistencia a la compresión de los gránulos después del moldeo aumentará primero y luego disminuirá. Cuando se agrega jarabe al 6%, la relación entre la presión de moldeo y la resistencia a la compresión de los gránulos después del moldeo es que con el aumento de la presión de moldeo, la resistencia a la compresión de los gránulos aumenta continuamente; cuando la cantidad de agua añadida no es grande, tiene poco efecto sobre la resistencia de los gránulos. Cuando el contenido supera el 3%, la resistencia de los gránulos disminuye bruscamente con el aumento del contenido de agua.

3.3 La combinación óptima A3B4C2 se obtuvo por el método de prueba ortogonal, es decir, el contenido de aglutinante fue del 6 %, la presión de moldeo fue de 18 MPa y el contenido de agua fue del 2 %. Bajo esta condición de proceso, la resistencia a la compresión promedio de los gránulos puede alcanzar los 2723 N.

1

1