Mejora del hierro de reducción directa (DRI) para su uso en la fabricación de acero eléctrico(1)

Hierro reducido directo (DRI)es la segunda fuente más viable de hierro virgen utilizado en la fabricación de acero despuésarrabioo metal caliente producido enaltos hornos. DRI se produce por reducción directa de mineral de hierro utilizandomonóxido de carbonoyhidrógeno. Los reactores de eje a base de gas natural se usan comúnmente en América del Norte y del Sur para la producción de DRI, mientras que la DRI a base de carbón es común en los mercados asiáticos. El suministro económico de gas natural en los Estados Unidos hace que DRI sea una fuente atractiva de hierro para las siderúrgicas.

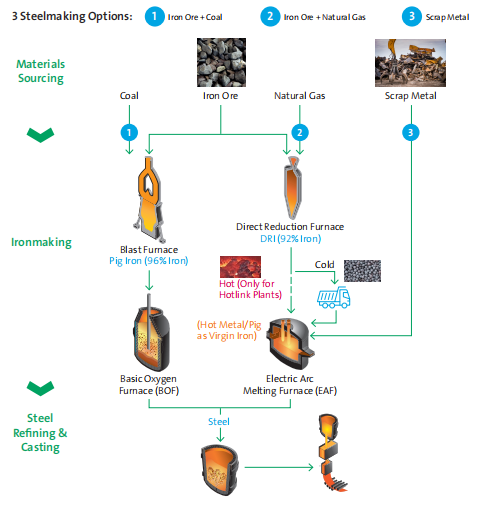

La Figura 1 muestra las diferentes rutas de fabricación de acero, a saber, el enfoque integrado con el alto horno y el enfoque basado en electricidad que consume DRI y chatarra. En América del Norte, más del 60% del acero se produce a través de lahorno de arco eléctricoruta.

Figura 1: Rutas prominentes para la fabricación de acero

En la fabricación de acero eléctrico, donde se requiere que los elementos residuales sean bajos, es posible que entre el 10 y el 30 % del material de carga deba ser metalizado a base de mineral (arrabio o DRI) para compensar las impurezas en la chatarra y aumentar el contenido de carbono de la chatarra. la carga.

Las unidades de hierro puro proporcionadas por los OBM ayudan a los fabricantes de acero eléctrico a producir grados avanzados de acero y controlar la química de la aleación. La dilución de los residuos se está convirtiendo cada vez más en un problema para las siderúrgicas en mercados donde la chatarra se recicla continuamente y, por lo tanto, las siderúrgicas requieren cada vez más unidades de hierro 'virgen' en la mezcla de materias primas para mantener niveles bajos en el producto final. Muchas operaciones EAF prefieren consumir arrabio porque hay una disminución sustancial en los requisitos de energía eléctrica y, por lo tanto, un aumento correspondiente en la productividad del horno. Las OBM suelen tener una química y unas características físicas mucho más consistentes que la chatarra de hierro y acero reciclada. Hoy en día, la variación en la química de la chatarra de hierro y acero puede causar una variación significativa en los resultados operativos.

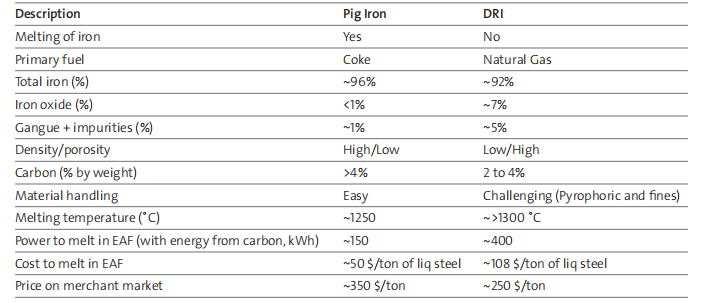

Sin embargo, no todos los OBM son iguales. La Tabla 1 muestra la comparación de OBM con respecto a su valor en uso para la fabricación de acero eléctrico. El arrabio tiene varias ventajas sobre DRI, a saber, un mayor contenido de hierro metálico, menos impurezas, un punto de fusión más bajo y un contenido de carbono más alto, lo que resulta en un requisito de poder de fusión más bajo. Además, DRI presenta desafíos importantes con el transporte y el almacenamiento, ya que genera importantes multas durante el transporte. Desde una perspectiva operativa, el arrabio parece ser una opción más favorable como fuente OBM en la siderurgia eléctrica.

Tabla 1: Comparación de arrabio y DRI

Actualmente, el arrabio se produce principalmente a través de la ruta del alto horno. La operación de los altos hornos y sus procesos auxiliares aportan la mayor cantidad de CO2por tonelada de producción de acero, debido al uso de carbón y coque. Los procesos DRI, que se basan en gas natural, producen menos de la mitad del CO2emisiones de un alto horno. Por lo tanto, existe una oportunidad subyacente para eliminar las desventajas de DRI y acercarlo al arrabio, manteniendo bajas las emisiones generales.

En este documento, se describen dos enfoques para mejorar el valor de uso de DRI en la fabricación de acero eléctrico. El primer enfoque se basa en precalentar el DRI antes de que entre en el horno eléctrico usando combustión de oxicombustible, y el segundo es convertir completamente el DRI en metal caliente o arrabio mediante fusión, usando combustión de oxicombustible. Ambos enfoques se basan en la combustión de gas natural y/o hidrógeno como combustible para minimizar el CO2emisiones Las siguientes secciones describen ambos enfoques y describen las ventajas, la viabilidad y los próximos pasos potenciales.