Efecto del aglutinante en la resistencia de briquetas carbonosas de relaves con alto contenido de hierro

Desde elrelavesson de tamaño muy fino, es más razonable peletizar los relaves crudos y luego tostarlos por reducción directa. Para investigar la posibilidad de recuperación de hierro mediante el tostado por reducción directa de briquetas de carbón de relaves con alto contenido de hierro, se estudiaron los efectos de diferentes aglomerantes en la resistencia de la briqueta verde y la resistencia a alta temperatura de la briqueta de carbón de los relaves con alto contenido de hierro.

1. Prueba de materiales y propiedades

La materia prima utilizada en el experimento fueron relaves de hierro de alta velocidad con una ley de hierro total de 32,87%. Los principales aditivos en la prueba son la mezcla de carbón interno y el aglutinante. El contenido de humedad, el contenido de cenizas, el contenido volátil y el contenido de carbono fijo del carbón de mezcla interna fueron 11,77 %, 19,90 %, 28,18 % y 51,92 %, respectivamente, y triturado a -1 mm.

2. Método de prueba

El mineral crudo, el carbón interno y el aglutinante se mezclan con una cierta calidad, y luego se agrega una fracción de agua de cierta calidad para agitar y mezclar, y luego se obtiene la pastilla de carbón presionando elprensa de briquetas.

Realice los siguientes experimentos:

una. Medición de resistencia a alta temperatura.

b. Determinación de la resistencia de los gránulos verdes: incluidos los tiempos de caída y la resistencia a la compresión de las briquetas húmedas y secas.

Después de determinar el mejor aglutinante para gránulos, se llevó a cabo una prueba de separación magnética de baja intensidad de tostado-molienda de reducción directa para obtener el producto final de hierro de reducción directa.

3. Resultados de la prueba

3.1 Efecto de diferentes aglutinantes en la resistencia de la briqueta

Una cierta cantidad de mineral en bruto se mezcla con un 20% de carbón interno, una cantidad adecuada de agua y diferentes tipos de aglutinantes para la prueba de presión de briquetas, y los resultados se muestran en la Tabla 1.

Tabla 1 Relación de gránulos y resistencia de las briquetas verdes con aglutinante simple

Numero de código. | Volumen de agua% | Aglutinante | Cantidad de aglutinante% | Nº de gotas mojadas (veces ·50cm-1) | Resistencia a la compresión de bulbo húmedo/N | No. de gotas secas (veces ·50cm-1) | Resistencia a la compresión en seco/N |

P1 | 14.4 | CMC | 0.4 | 4.2 | 40.56 | 4.2 | 191.8 |

P2 | 2.7 | melaza | 15 | 3.0 | 23.44 | >20 | 730.00 |

P3 | 15.6 | almidón | 10 | 3.2 | 47.00 | 6.7 | 142.8 |

P4 | 13 | bentonita | 10 | 7.6 | 43.78 | 5.5 | 186.00 |

P5 | 11.7 | Vaso de agua | 10 | 1.8 | 18.8 | 1.7 | 45.52 |

P6 | 15.6 | cemento refractario | 10 | 1.0 | 30.00 | 1.0 | 20.5 |

P7 | 15.6 | cemento estándar | 10 | 1.5 | 47.90 | 4.5 | 146.00 |

La tabla 1 muestra queCMCtiene el efecto más significativo en la mejora de la caída de las briquetas y la resistencia a la compresión, y la dosificación es solo del 0,4 % del mineral en bruto; seguido porbentonitay almidón soluble, y la fuerza de la briqueta verde alcanza básicamente el requisito cuando su dosificación es del 10% del mineral original; otros aglutinantes no cumplen el requisito.

3.2 Efecto del aglomerante compuesto sobre la resistencia debriquetas verdes

Se utilizaron diferentes proporciones de CMC y melaza, cemento estándar, bentonita, así como melaza y bentonita como aglutinante compuesto para la prueba de compresión de briquetas, y los resultados de la prueba se muestran en la Tabla 2.

Tabla 2 Rendimiento de briquetas con ligante compuesto

Numero de código. | Volumen de agua% | Aglutinante y dosis de aglutinante% | Aglutinante y dosificación de aglutinante(veces·50cm-1) | Resistencia a la compresión de bulbo húmedo/N | No. de gotas secas (veces ·50cm-1) | Resistencia a la compresión en seco/N |

P8 | 12 | 0,4% CMC+8% melaza | 7.6 | 31.8 | >20 | 511.8 |

P9 | 15.4 | 0,4%CMC+8%cemento estándar | 3.7 | 63.67 | 3.0 | 164.9 |

P10 | 15.0 | 0.4%CMC+5%bentonita | 9.4 | 41.88 | 13.0 | 181.00 |

P11 | 15.4 | 0.4%CMC+8%bentonita | 10.6 | 45.68 | 14.3 | 222.2 |

P12 | 12.5 | 5%melaza+5%bentonita | 4.6 | 22.56 | >20 | 248.5 |

3.3 Efecto del tostado sobre la resistencia de las briquetas

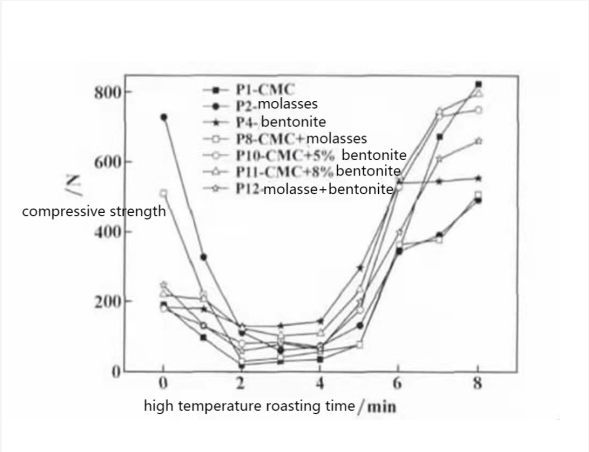

De acuerdo con los resultados del estudio anterior, se seleccionaron las briquetas P1, P2, P4, P8, P10, P11 y P12 con la resistencia requerida y se midieron sus resistencias a alta temperatura, y los resultados se muestran en la Fig. 1. Los resultados se muestran en la Fig. 1. La tendencia del cambio de resistencia durante el tostado a alta temperatura con diferentes proporciones de aglomerante es básicamente la misma, con la resistencia a la compresión de las briquetas disminuyendo al comienzo del tostado y aumentando gradualmente en la etapa posterior.

Fig. 1 Efecto del tiempo de tostado a alta temperatura sobre la resistencia a alta temperatura de las briquetas

De los resultados anteriores se puede concluir que, en cuanto al consumo de energía y ley del mineral tostado, se debe minimizar la cantidad de aditivos asegurando la calidad de las briquetas, por lo que se utiliza 0,4% CMC más 8% de bentonita como mejor ligante para esta mina .

3.4 Efecto de la porosidad de las briquetas en la resistencia de los gránulos

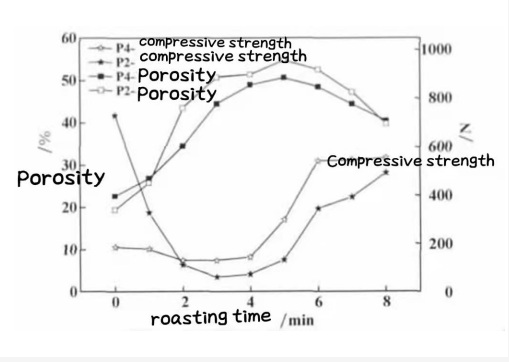

Como se muestra en la Figura 2, la porosidad de las briquetas de carbón aumentó primero y luego disminuyó con el tiempo de tostado. Combinado con el estudio sobre el cambio de intensidad durante el proceso de reducción de la briqueta oxidada, la rápida disminución de la intensidad en la etapa inicial de tostado de las briquetas de carbón fue causada por el aumento de la porosidad dentro de las briquetas.

Figura 2 Variación de la porosidad del pellet en diferentes tiempos de tostado a alta temperatura

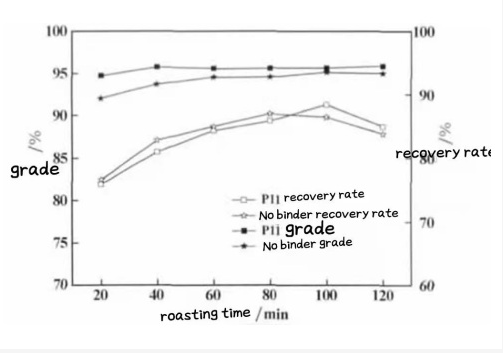

3.5 Ensayo de separación magnética de tostado por reducción directa de briquetas

Luego de determinar las briquetas P11 como la mejor formulación, se sometieron a ensayos de tostación por reducción directa-separación magnética. Los gránulos sin aglutinante se utilizaron como prueba de control para investigar el efecto del aglutinante en el tostado por reducción directa y la separación magnética de las briquetas. Como se puede ver en la Figura 3, la tendencia de las dos briquetas con el tiempo de tostado es básicamente la misma, con el aumento del tiempo de tostado, el grado del producto de hierro de reducción directa no cambia mucho; la tasa de recuperación muestra una tendencia de primero aumentar y luego disminuir lentamente.

Fig. 3 Efecto del tiempo de tostado sobre el índice de reducción directa de pellets

4. Conclusión

4.1 Cuando se usa un solo aglutinante, la CMC y la bentonita tienen un mejor efecto para mejorar la resistencia de las briquetas verdes; La melaza tiene un efecto notable en la mejora de la resistencia de las briquetas secas.

4.2 Cuando se utiliza un aglutinante compuesto, la mejor relación de aglutinante compuesto es 0,4 % CMC + 8 % de bentonita.

4.3 Hubo una gran diferencia en la resistencia a la compresión de las briquetas secas con diferentes aglutinantes, pero la tendencia de cambio de la resistencia a la compresión fue básicamente la misma en el tostado a alta temperatura. La resistencia a la compresión de las briquetas disminuyó rápidamente a los 0 ~ 2 min en la etapa de tostado inicial y aumentó gradualmente a los 4 ~ 8 min.

4.4 La disminución de la resistencia de la briqueta de carbón durante el período de calcinación inicial de 0 ~ 2 min es causada por el aumento de la porosidad dentro de la briqueta. Durante 5 ~ 8 min, las partículas de hierro se unieron entre sí y la resistencia a la compresión de la briqueta mejoró debido a la formación de la fase de hierro en la briqueta.

4.5 Después de peletizar con la mejor proporción de aglomerante, se llevó a cabo la prueba de separación magnética del tostado por reducción directa. En condiciones de temperatura de tostado de 1200 ℃ y tiempo de tostado de 100 min, se obtuvo una ley de hierro total del 95,64 % y una recuperación del 88,42 %.